![图片[1]-资源分享-大湾区202509工艺验证方法与商业规模工艺验证-药研库](https://img.suyu.uk/i/2025/12/01/rahprc.png)

链接:https://pan.quark.cn/s/1ed1ef0d8efa

药品作为特殊商品,其质量直接关系到患者生命健康。工艺验证作为药品生产质量管理的核心环节,是确保生产工艺稳定可控、产品质量持续合规的关键手段。近日,国家药监局核查中心发布的《工艺验证检查指南》,结合 PIC/S GMP 指南附录 15 及 ICH 相关指导原则,为药品全生命周期的工艺验证提供了明确指引。本文将从核心原则、验证类型、实施方法到常见问题,全面拆解工艺验证的关键要点,助力医药企业合规落地。

一、工艺验证的核心原则:贯穿全生命周期的质量保障

工艺验证并非孤立的一次性活动,而是遵循两大核心原则,贯穿产品从研发到退市的完整生命周期。

1. 全生命周期管理原则

工艺验证的生命周期分为三个核心阶段,环环相扣形成闭环管理:

- 第一阶段(工艺设计):基于研发数据确定目标产品质量概况(QTPP)和关键质量属性(CQAs),筛选合适的生产工艺,通过风险评估锁定关键工艺参数(CPPs),形成初步的控制策略。这一阶段虽无需严格遵循 GMP,但需以科学数据为支撑,规范记录工艺开发过程。

- 第二阶段(商业规模生产工艺验证):在提交药品上市许可申请前,通过系统性验证证明商业规模的生产工艺能够稳定重现,确保产品符合注册要求。这是连接研发与量产的关键桥梁。

- 第三阶段(持续工艺确认):常规生产中持续监控工艺参数和产品质量,通过数据趋势分析证明工艺始终处于受控状态,及时发现并纠正工艺漂移。

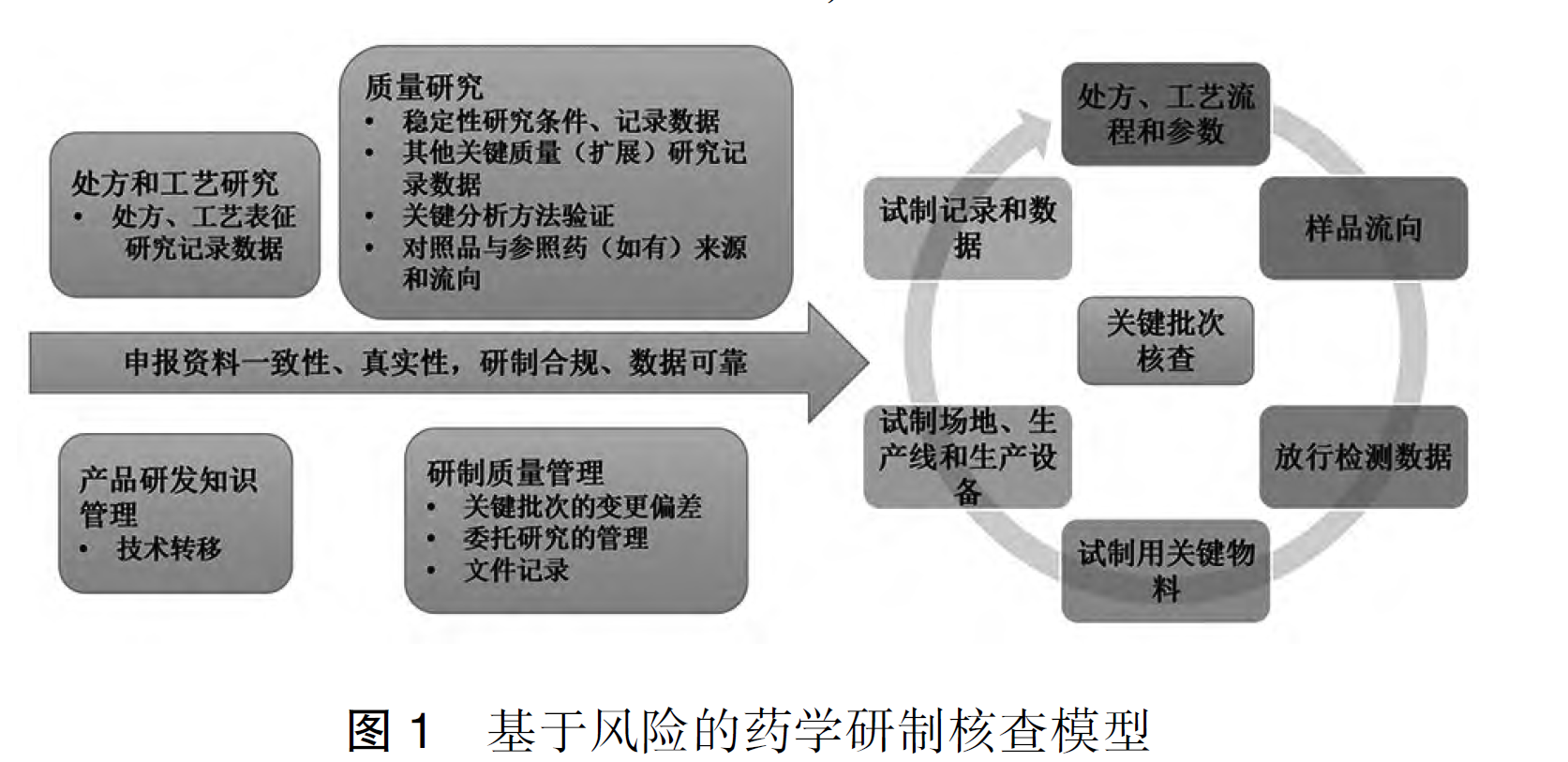

2. 质量风险管理原则

风险评估是工艺验证的 “导航仪”,贯穿每个阶段:

- 研发阶段:通过风险评估识别影响产品质量的关键因素,完善工艺参数和质量标准;

- 验证阶段:基于风险确定验证范围、批次数和取样计划,避免过度验证或验证不足;

- 生产阶段:结合年度回顾、偏差调查、投诉分析等结果,动态评估工艺稳定性,确定是否需要再验证。

二、三类工艺验证类型:按需选择,精准落地

根据生产场景和需求,工艺验证主要分为三类,企业需结合实际情况灵活应用:

1. 首次商业规模生产工艺验证

当采用新处方、新工艺或新建生产线时,必须开展首次验证,核心要求包括:

- 覆盖范围:需涵盖所有生产线和产品规格,确保工艺在不同生产条件下的可行性;

- 简化策略:可通过风险评估采用括号法、矩阵法减少验证批次。例如,规格差异仅源于填充剂用量调整的片剂,可选取高、低规格验证,中间规格通过数据推导确认;多变量变更的产品则可采用矩阵法,覆盖关键组合场景。

2. 工艺再验证

当生产条件发生变更或工艺稳定性存疑时,需启动再验证,常见触发场景包括:

- 变更类:辅料处方、原料药供应商、生产工艺 / 场地 / 设备 / 批量等关键要素变更;

- 定期类:首次验证后每年开展风险评估,关键工艺需定期再验证;

- 预警类:持续工艺确认显示参数超出控制范围、偏差 / 投诉集中爆发等情况。

3. 持续工艺确认

作为生命周期第三阶段的核心活动,持续工艺确认强调 “常态化监控”:

- 监控内容:商业生产中的关键工艺参数、中间产品质量、成品放行指标;

- 实施要求:制定专项监控计划,结合常规生产技术或先进的过程分析技术(PAT),实现数据实时采集、分析与判断,确保工艺始终维持在验证状态。

三、工艺验证方法:传统与创新结合,提升验证效率

当前主流的工艺验证方法分为三类,企业可根据工艺复杂度、技术水平选择适配方案:

1. 传统工艺验证

- 前验证:首选方法,适用于新产品、新工艺或重大变更后,要求在正式生产前完成连续三批商业规模验证(需同一产品连续生产,避免人员、环境等干扰因素),验证批量需与上市批量一致;

- 同步验证:仅适用于特殊场景,如药品短缺可能危及患者健康、市场需求量极小无法连续生产等,需提前充分论证合规性。

2. 连续工艺确证

借助 PAT 等先进技术,实现工艺性能的实时监控与评估,核心优势在于:

- 全阶段适用:可应用于工艺设计、商业验证、持续确认等任一生命周期阶段;

- 数据驱动:整合在线、离线、近线数据,通过统计模型分析工艺能力,替代传统的 “三批验证” 模式,提升验证的精准性和效率。

3. 混合型工艺验证

结合传统方法与连续确证的优势,适用于:

- 已通过传统验证的产品,商业化生产后可采用 “传统方法 + PAT 监控” 的混合模式;

- 变更后验证或持续工艺确认,不同生产工序可分别选用适配的验证方法。

四、商业规模工艺验证实施:四步走,筑牢合规底线

商业规模工艺验证的落地需遵循 “准备 - 方案 - 实施 - 报告” 四步流程,每一步都需严格把控细节:

1. 验证前准备:打好基础是关键

- 工艺设计:明确 QTPP、CQAs、CPPs 及控制策略,规范记录工艺开发数据;

- 技术转移:转出方需完整传递工艺风险、关键步骤及接受标准,接收方开展差距分析和风险评估,形成技术转移报告;

- 物料与设备:关键物料供应商需完成资质审核和现场审计,厂房设施设备需完成安装、运行、性能确认(IQ/OQ/PQ),仪表校准合格;

- 分析方法:中间产品、成品的检验方法需完成验证或确认,确保检测结果准确可靠。

2. 验证方案制定:内容全面,重点突出

方案需涵盖验证目的、范围、工艺描述、关键参数与质量属性、取样计划、检验方法、偏差处理、职责分工等核心内容。若采用连续确证或混合型方法,还需补充在线监控策略、PAT 技术细节、数据分析工具等。

3. 验证开展:规范执行,实时把控

- 严格按照方案实施,记录及时、准确、可追溯;

- 取样需具有代表性,覆盖生产全过程及高风险点(如加料、设备启停阶段);

- 发生重大偏差时,需评估是否需要重新验证:如偏离工艺要求导致无法证明产品合规,或物料 / 参数在验证范围内但质量属性异常,需调整工艺后重新验证。

4. 验证报告:数据支撑,结论明确

- 汇总分析验证数据,必要时采用统计学工具评估工艺稳定性和重现性;

- 完整记录偏差调查、纠正预防措施及方案变更情况;

- 验证结果需满足预设标准,若调整可接受标准,需进行科学论证;

- 报告需经审核批准,作为工艺合规的核心依据。

五、常见问题与典型案例:避开这些 “坑”

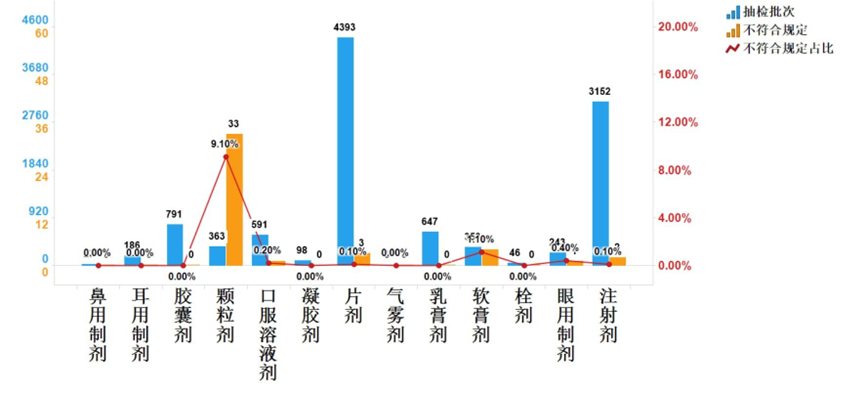

从药品核查情况来看,工艺验证常见问题集中在以下方面,企业需重点关注:

1. 验证未完成即放行产品

某企业变更原料药萃取静置时间后,需开展 3 批工艺验证,但仅完成 2 批就修改工艺规程并放行产品,违反了 “验证合格后方可量产” 的核心要求。

2. 工艺稳定性不足,偏差频发

某原料药三批验证中出现 6 个 OOS 和偏差,包括滴加速度不当导致超温、搅拌速率过快引发杂质超标等,反映出关键工艺参数控制策略不完善,风险评估不到位。

3. 取样设计不合理,缺乏代表性

某颗粒剂验证方案中,取样点设置未考虑混合机实际装量,导致大部分取样点无法取到物料,无法证明混合均匀性。

4. 未验证最差工艺条件

某注射液工艺规程中温度范围超出再注册申报范围,且未对温度上下限进行验证,导致产品因漏液频繁退货,暴露出验证范围不全面的问题。

5. 记录与数据管理不规范

部分企业验证报告缺少原始数据、检测数值未收录、计算过程无追溯性等,不符合数据完整性要求。

六、总结:以合规为基,以创新为翼

工艺验证是药品质量的 “生命线”,不仅需要企业严格遵循《药品生产质量管理规范》及相关指南要求,更需要建立全生命周期的质量思维。从工艺设计阶段的风险预判,到商业验证的科学实施,再到持续生产中的动态监控,每个环节都需以数据为支撑,以合规为底线。

随着 PAT 等先进技术的应用,工艺验证正从 “传统三批验证” 向 “数据驱动的连续确证” 转型,既提升了验证效率,也增强了工艺可控性。医药企业需结合自身产品特性和技术能力,选择合适的验证方法,不断完善工艺知识体系,才能在保障产品质量安全的同时,实现高质量发展。

kidzhangy4月前0

感谢分享,楼主好人一生平安Terrific5月前0

感谢!特别有用,资源分享的很及时!北岛2年前0

相当于货架期多久?Mark4年前2

Thanks for your blog, nice to read. Do not stop.一位WordPress评论者5年前0

嗨,这是一条评论。 要开始审核、编辑及删除评论,请访问仪表盘的“评论”页面。 评论者头像来自Gravatar。