![图片[1]-资源分享-202509大湾区培训-口服固体制剂工艺验证的研发考量-药研库](https://img.suyu.uk/i/2025/12/01/r8sik0.png)

在口服固体制剂的研发与商业化进程中,工艺验证是保障产品质量一致性、合规性的核心环节。尤其对于缓释、控释等复杂制剂,工艺参数的细微波动可能直接影响产品的关键质量属性(CQA),进而影响临床疗效与患者安全。

一、工艺设计:立足等效性与可行性的双重考量

工艺验证的起点是科学合理的工艺选择,这一步需兼顾原研等效性、专利限制、生产成本与质控难度等多重因素:

- 原研参考与差异化设计:对于膜控释微丸型多单元缓释胶囊等复杂制剂,原研工艺(如离心造粒 / 锅式粉末层积)是重要参考,但需关注专利限制。若无法完全复刻原研工艺,需确保制剂具有相同的释放机制,以满足药学等效性要求。

- 关键质量属性(CQA)聚焦:口服固体制剂的 CQA 核心包括含量、含量均匀度、溶出度 —— 这三项直接受工艺波动影响,是工艺验证的重点考察对象。而鉴别、有关物质、残留溶剂等属性,可通过完善的质量管理体系有效控制,无需额外投入过多验证资源。

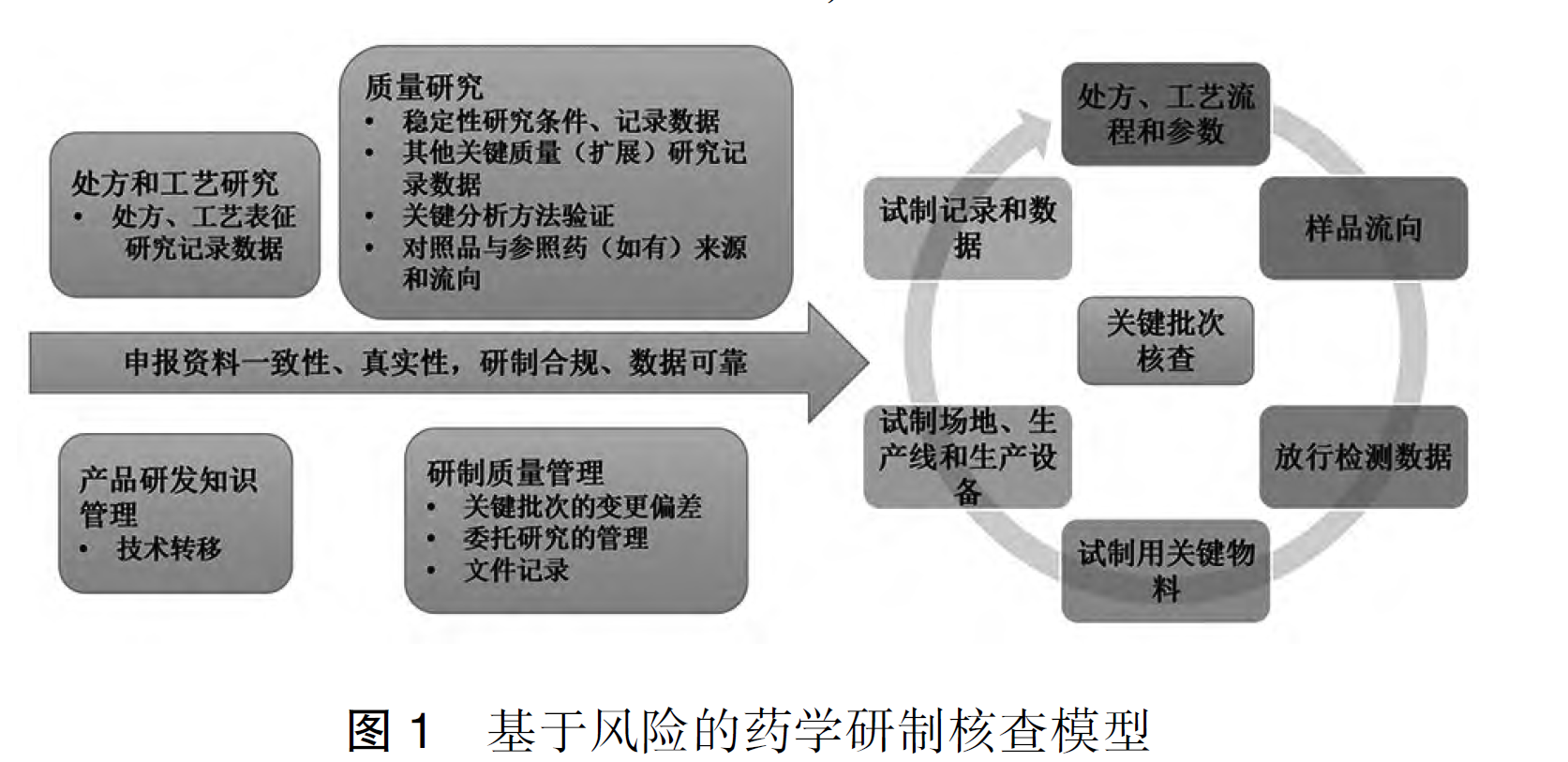

- 风险导向的工艺步骤评估:通过初步风险评估可明确关键工艺节点:过筛对含量均匀度为高风险,缓释包衣、混合对溶出度为中风险,胶囊灌装、上药的整体风险较低。后续验证工作应围绕高、中风险步骤重点展开。

二、关键工艺研究:从可行性到挑战性的层层递进

工艺验证并非简单的参数确认,而是要通过系统性研究界定设计空间,确保工艺在实际生产中的稳定性与 robustness,核心集中在上药与缓释包衣两大关键步骤:

(一)上药工艺:参数优化与极限状态考察

上药工艺的核心是实现药物在空白丸芯上的均匀负载,需通过多阶段研究明确参数范围:

- 可行性研究(工艺验证规模):分阶段设定关键参数(内筒高度、物料温度、喷液速度、雾化压力、空气流量),并监测上药效率、载药量等指标。例如 0-1h 喷液速度控制在 80-150g/min,4h 后提升至 300g/min,空气流量同步增加至 600-800cfm,可实现 95% 以上的上药效率,载药量逐步提升至 40% 以上。

- 挑战性研究:设计空间的极限探索:为验证工艺的抗干扰能力,需考察设计空间内的极限状态,包括极湿 / 极干环境、参数全高全低组合(如内筒高度 3.0-4.0cm、物料温度 36-40℃、喷液速度 230-300g/min)。通过小试考察 + 中试确认,即使在极限参数下,速释微丸药物含量仍能保持 97.5% 以上,15 分钟溶出量达 98% 以上,证明工艺的稳定性。

(二)缓释包衣工艺:溶出行为的精准控制

缓释包衣层直接决定制剂的释放曲线,其工艺验证需重点关注包衣均匀性与溶出一致性:

- 极限状态验证:同样考察极湿(物料温度 28-30℃、喷液速度 180-200g/min)与极干(物料温度 32-34℃、喷液速度 120-140g/min)状态,结果显示两种极端条件下,包衣后微丸药物含量均保持 98% 以上,溶出曲线虽有细微差异,但均符合设定标准,说明工艺设计空间合理。

- 终点控制的科学考量:包衣过程中是否需要严格控制终点增重?核心原则是 “科学合理、充分但不过度”—— 需结合中间体检测(如溶出度)与工艺稳定性数据综合判断,避免过度控制增加生产成本。

三、合规核心要点:混合均匀度、暂存时限与溶出判别

工艺验证的合规性直接影响产品注册与上市后的监管验收,以下三个要点需重点关注:

(一)混合均匀度与中控剂量单位均匀度:中美标准差异解析

混合均匀度是保障含量均匀度的关键,中美两国在检测方法与判别标准上存在显著差异,需针对性设计验证方案:

| 对比项 | 中国标准 | 美国标准 |

|---|---|---|

| 取样点 | 至少 10 个,每点≥3 份样品 | 1-10 倍单位剂量(>3 倍需论证) |

| 检测程序 | 全样品检测,计算点间 / 点内偏差 | 先测 1 个 / 点,不通过再测剩余 |

| 验收标准 | RSD≤5.0%,单值在均值 ±10.0% | RSD≤5.0%,单值在标示量 90.0%-110.0% |

| 核心关注点 | 工艺过程均匀性 | 终产品质量 |

- 实用工具推荐:CuDAL Excel 可用于非标准取样设计(如非 320 或 720 方案)的统计分析,通过输入取样点数量、每点样品数、均值及标准差,可计算通过 USP<905> 含量均匀度测试的概率,为验证方案提供数据支持。

(二)暂存时限:基于稳定性与生产实际的科学设定

中间产品暂存时限的设定需平衡生产灵活性与产品稳定性,结合 FDA 案例可总结以下原则:

- 暂存时限包含在产品有效期内,越长则剩余有效期越短,需通过稳定性数据支撑。

- 若生产全过程≤30 天,可通过风险评估决定是否开展暂存时限研究;若超过 30 天,需提供中间体暂存后生产产品的稳定性数据(如胶囊中间体暂存 3 个月后,成品稳定性仍符合要求)。

- 实际生产中可结合生产周期灵活调整:如终混物易分层的低剂量片剂,可将暂存时限从 30 天缩短至 15 天;生产周期严格控制在 30 天内的缓释片剂,可无需单独设定暂存时限。

(三)溶出判别:蒙特卡洛模拟的实战应用

溶出度是制剂质量的核心指标,2025 版 ChP 与 USP 的判别标准差异较大,可通过蒙特卡洛模拟优化验证方案:

- 模拟原理:给定均值和标准差,生成 10000 组随机序列(模拟批次溶出数据),按不同判别标准计算通过率。

- 关键结论:

- ChP 判定法 1 的 L1 标准(每单元≥Q)显著严于判定法 2(每单元≥Q+5%),而 L2、L3 标准则相反;

- 若简单将 ChP 的 Q 值提高 5% 以对齐 USP 标准,会导致 L2、L3 标准过度严格,需谨慎调整;

- 缓释制剂(ER)的 ChP 判定法 1 整体严于判定法 2 与 USP,尤其在均值两端区域差异显著;

- 均值向下偏移会显著降低通过率,验证时需考虑工艺波动对溶出均值的影响。

四、实战案例:工艺验证的灵活应用与合规边界

PPT 中的三个案例为实际工作提供了重要参考,核心思路是 “验证工艺本质,而非固定操作”:

- 案例 1:括号法 / 矩阵法验证:核心是覆盖考察因素的全水平或极端状态,结合工艺理解与过往经验减少验证批数。例如药瓶包装验证,选择多包装数量、压旋盖、有干燥剂、高包装速度的最差状态,仅需 3 批即可覆盖主要变量。

- 案例 2:多规格缓释胶囊验证:不同规格使用相同缓释微丸灌装时,工艺验证需通过 “三批微丸 + 每批灌装所有规格” 的方案,验证微丸生产与灌装工艺的一致性;商业化阶段可根据市场需求灵活灌装所需规格,无需重复验证。

- 案例 3:FDA 暂存时限反馈:企业初期拟定 6 个月暂存时限但未提供后续成品稳定性数据,FDA 要求补充数据或缩短时限,最终企业将暂存时限调整为 3 个月并明确有效期从投料开始计算,获得 FDA 认可 —— 这提示暂存时限设定需 “数据支撑 + 逻辑闭环”。

五、总结:工艺验证的核心逻辑与资源价值

口服固体制剂工艺验证的核心是 “以风险为导向,以数据为支撑,以合规为底线”:从工艺设计阶段的 CQA 识别与风险评估,到关键工艺的可行性与挑战性研究,再到混合均匀度、暂存时限、溶出判别的合规把控,每个环节都需兼顾科学性与实操性。

© 版权声明

文章版权归作者所有,未经允许请勿转载。

THE END

喜欢就支持以下吧

kidzhangy4月前0

感谢分享,楼主好人一生平安Terrific5月前0

感谢!特别有用,资源分享的很及时!北岛2年前0

相当于货架期多久?Mark4年前2

Thanks for your blog, nice to read. Do not stop.一位WordPress评论者5年前0

嗨,这是一条评论。 要开始审核、编辑及删除评论,请访问仪表盘的“评论”页面。 评论者头像来自Gravatar。