![图片[1]-文献解读-抗体偶联药物生产关键环节GMP检查研究(2025CFDI官方文献)-附下载-药研库](https://img.suyu.uk/i/2026/01/07/p9dl91.png)

在肿瘤治疗进入精准医疗的今天,抗体偶联药物(ADC)凭借 “单克隆抗体的靶向性 + 小分子毒素的强杀伤性” 的独特优势,成为生物医药领域的 “明星赛道”。这种被称为 “生物导弹” 的新型药物,既能精准命中肿瘤细胞,又能最大程度减少对正常细胞的损伤,正在彻底改变癌症治疗的格局。截至 2024 年 11 月,全球已有 16 款 ADC 药物获批上市,超 100 个产品处于临床研究阶段,预计 2025 年全球市场规模将突破 200 亿美元,中国等新兴市场更是成为增长最快的区域。

但光鲜的市场前景背后,是 ADC 药物极其复杂的生产工艺和严苛的质量控制要求。作为融合生物技术与化学合成的跨学科产品,ADC 的生产涉及抗体、细胞毒素(Payload)、连接子(Linker)三大核心组件的制备与偶联,每个环节都暗藏质量风险。而药品生产质量管理规范(GMP)检查,正是守护这枚 “生物导弹” 安全有效的关键防线。今天,我们就来学习这篇文献,解析 ADC 药物生产的关键环节与 GMP 检查的核心要点。

一、ADC 药物为什么 “难生产”?

ADC 的复杂性从结构设计就开始了 —— 它由三部分组成:负责精准导航的 “抗体”、承担杀伤任务的 “细胞毒素(Payload)”、连接两者并保证稳定性的 “连接子(Linker)”。这种 “三位一体” 的结构,要求生产过程必须同时满足生物技术产品(抗体)和化学合成产品(Payload/Linker)的双重质量标准,其难度远超单一抗体或小分子药物。

具体来说,ADC 的生产流程涵盖六大关键环节,每个环节都面临独特挑战:

- 抗体中间体生产:依赖 CHO 细胞等工程细胞株的培养与纯化,需严格控制细胞库稳定性、蛋白纯度及病毒污染风险;

- Payload 生产:细胞毒素多为高活性、高毒性物质,合成过程需防范交叉污染与人员安全风险;

- Linker-Payload 合成:需确保连接子与毒素的共价结合稳定性,同时控制可偶联杂质与不可偶联杂质;

- 偶联反应:这是 ADC 生产的 “核心一步”,需精准控制药物抗体比率(DAR)——DAR 过低会降低疗效,过高则增加毒性;

- ADC 纯化:需去除游离毒素、未偶联抗体等杂质,同时保证产品的均一性;

- 制剂生产:由于 ADC 稳定性较差、易聚合,通常采用冻干工艺,且需满足无菌注射剂的严苛要求。

这些环节环环相扣,任何一个步骤的参数波动都可能影响最终产品的安全性与有效性,这也决定了 ADC 的 GMP 检查必须 “全链条、高标准、针对性强”。

二、GMP 检查重点

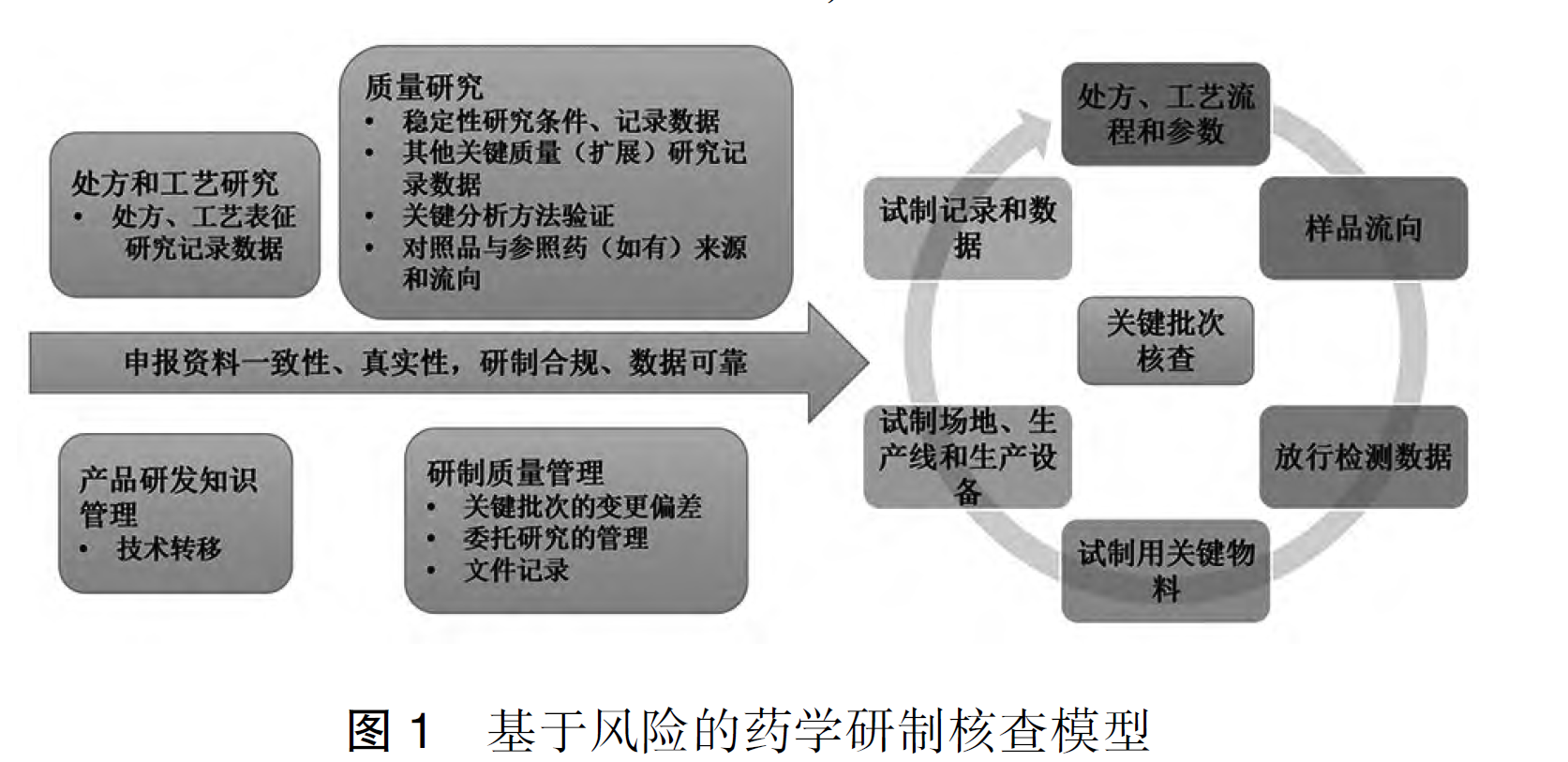

与传统药物相比,ADC 的 GMP 要求既遵循 “人、机、料、法、环、测” 的基本原则,更有其独特性 —— 需整合生物技术与化学合成的双重规范,重点关注高活性物质管理、复杂工艺控制、先进分析技术应用等核心维度。以下是各关键环节的检查重点:

1. 高活性物质(Payload)的全流程管控

Payload 作为 ADC 的 “杀伤核心”,通常具有极高的毒性(部分属于 OEB 高等级物质),其生产、储运、废弃物处理全流程都是 GMP 检查的重中之重:

- 厂房设施:需设置专门的高活性物质处理区域,采用物理隔离、负压设计、气锁系统等防止污染扩散;

- 操作防护:称量、反应、分装等操作需在符合 OEB 等级的隔离器中进行,人员需配备专用防护装备,企业需制定泄漏应急预案;

- 废弃物处理:高活性废弃物需建立专门的收集、灭活流程,并经过验证确保合规。

2. 偶联反应与 DAR 控制:ADC 质量的 “生命线”

偶联反应的稳定性直接决定 DAR 的均一性,而 DAR 是 ADC 最关键的质量属性(CQA)。检查重点包括:

- 工艺参数:抗体与 Linker-Payload 的摩尔比、反应温度、pH 值、反应时间等参数是否严格受控;

- DAR 检测:是否建立经过验证的 DAR 测定方法,不仅关注平均 DAR,更需控制 DAR 分布范围;

- 异常处理:针对 DAR 过高 / 过低、小分子残留超标的情况,是否有明确的处理流程与纠正措施。

3. 杂质与残留控制:零容忍的 “安全红线”

ADC 生产涉及多种化学反应,易产生可偶联杂质、不可偶联杂质、有机溶剂残留、游离毒素等,检查重点包括:

- 可偶联杂质:未完全反应的 Linker 或 Payload 片段,需通过工艺优化严格控制含量;

- 不可偶联杂质:溶剂残留、催化剂残留等,需证明在后续纯化步骤中可有效去除;

- 游离毒素与抗体:游离毒素会增加毒性风险,游离抗体会影响靶向疗效,两者均需控制在标准范围内。

4. 共线生产与交叉污染防控

许多企业会采用共线生产模式,这给 GMP 检查带来了额外挑战:

- 风险评估:企业需开展多产品共线风险评估,明确共用设备的清洁验证方案;

- 清洁验证:需考虑工艺杂质的药理、毒理特性,确保设备难清洁部位得到有效清洁;

- 隔离措施:采用物理隔离、时间隔离等方式,防范不同产品间的交叉污染。

5. 无菌保证:注射剂的 “底线要求”

作为生物制品与无菌注射剂的结合体,ADC 的无菌保证水平至关重要:

- 污染控制策略(CCS):是否建立覆盖全生产流程的污染控制体系;

- 验证要求:隔离系统、密闭系统、灭菌系统、过滤系统的验证是否完整,无菌工艺模拟验证(APS)是否符合要求;

- 应急处理:灌装、冻干过程中出现碎瓶或产品溢出时,是否有规范的处理流程。

三、行业挑战与未来趋势:GMP 检查如何适配 ADC 创新?

当前,ADC 行业正处于快速发展期,但生产企业的 GMP 执行水平参差不齐,监管机构也缺乏专门的 ADC-GMP 法规,行业面临多重挑战:

- 技术挑战:偶联反应放大生产的一致性、高活性物质的安全管控、先进分析技术的应用门槛;

- 法规挑战:需同时满足生物制品与化学药物的 GMP 要求,国际监管标准的协调难度较大;

- 人才挑战:需要既懂生物技术又懂化学合成的跨学科质量管理人才。

面对这些挑战,ADC 的 GMP 检查正朝着三个方向发展:

- 风险导向检查:基于企业的技术特点与质量管理成熟度,制定差异化检查策略,聚焦高风险环节;

- 跨学科检查团队:组建包含化学、生物学、毒理学等专业的检查团队,应对 ADC 的跨学科特性;

- 智能化与国际化:借助 AI、大数据等技术,实现实时监测与风险预判;加强国际合作,推动全球检查标准的统一与互认。

结语

对于生产企业而言,需深入理解 ADC 的工艺特性与 GMP 要求,建立覆盖全链条的质量管理体系,加强高活性物质管理、DAR 控制、杂质防控等关键环节的能力建设;对于监管机构而言,需加快专门法规的制定与更新,组建跨学科检查团队,以科学、灵活的检查策略适配行业创新。

kidzhangy3月前0

感谢分享,楼主好人一生平安Terrific4月前0

感谢!特别有用,资源分享的很及时!北岛2年前0

相当于货架期多久?Mark4年前2

Thanks for your blog, nice to read. Do not stop.一位WordPress评论者5年前0

嗨,这是一条评论。 要开始审核、编辑及删除评论,请访问仪表盘的“评论”页面。 评论者头像来自Gravatar。